3D-Druck individueller Prothesen

Die Wiederherstellung der Autonomie hat für Betroffene oberste Priorität

In Deutschland müssen pro Jahr circa 60.000 Amputationen der oberen und unteren Extremitäten durchgeführt werden. Da kein Amputationsregister existiert, lässt sich die genaue Zahl der Amputationen nur schätzen. Für Patienten, die von einer Amputation betroffen sind, stellt die operative Entfernung eines Körperteils einen irreversiblen und stigmatisierenden Verlust dar (1, 2). Die Patienten müssen sich zum einen auf Veränderungen in der Autonomie vorbereiten und zum anderen physisch lernen, bestmöglich die funktionalen Einbußen aufzufangen. Hierbei stellt eine Prothese den wesentlichen Faktor für die Wiederherstellung der eigenen Autonomie dar und steht daher im Mittelpunkt der Rehabilitation (1, 3). Herkömmliche Prothesen, wie beispielsweise die myoelektrische Handprothese, benötigen mehrere Monate bis zur Fertigstellung und sind mit circa 50.000 Euro kostenintensiv. In den letzten Jahren, mit der Durchdringung des 3D-Druckes in den verschiedenen Industriebereichen, haben Forscher auch Prototypen für Prothesen aus 3D-Druckern entwickelt (3, 4). Daher stellt sich die Frage, ob (Hand-)Prothesen aus dem 3D-Drucker die Rehabilitation der betroffenen Personen verbessern können?

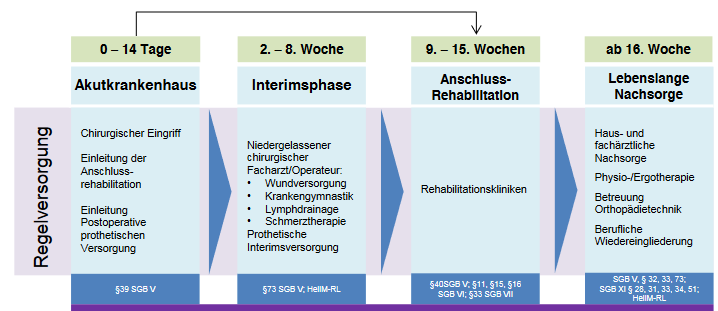

In der Regelversorgung ist die Rehabilitation in vier Abschnitte unterteilt

Der Markt für orthopädische Prothesen wächst kontinuierlich

Aktuell werden für die Mobilisierung der Patienten mit Amputationen der oberen Extremitäten aktive Prothesen verwendet (1, 3, 4). Eine Alternative zu dieser Art der Prothesen stellen Prothesen aus dem 3D-Drucker dar. Ähnlich wie in anderen Industriezweigen setzt sich auch in der Medizin der 3D-Druck vermehrt durch (6, 7). In Verbindung mit der Möglichkeit jeden Druck individuell anzupassen und auf die Gegebenheiten des Patienten einzugehen, könnte sich die Technologie auch im Bereich der Prothesen durchsetzen. Die Marktgröße für orthopädische Prothesen betrug im Jahr 2017 circa 1,6 Milliarden US-Dollar und es wird eine Verdopplung des Marktes bis zum Jahr 2026 erwartet. Führende Unternehmen wie beispielsweise Otto Bock Healthcare produzieren von einem Prothesen-Modell innerhalb des Produktlebenszyklus bis zu 70.000 Stück (8, 9).

3D-Druck: Kosteneinsparungspotenziale durch günstige Herstellung

Werden die Vorteile der (Hand-)Prothesen aus dem 3D-Drucker betrachtet, bietet die kurze Zeit zwischen Entwurf und Endprodukt die Möglichkeit, den Ablauf der Rehabilitation zu optimieren. Aktuell wird nach der Operation zunächst eine Interimsprothese angefertigt und mit dieser trainiert. Erst nach drei bis sechs Monaten wird mit der Anfertigung der Definitivprothese begonnen, da sich der Stumpf in Form und Festigkeit in der Zeit nach dem Eingriff verändert. Durch die Möglichkeit beim 3D-Druck verschiedene Segmente auszutauschen, können Patienten direkt mit der Definitivprothese trainieren, da entsprechend der Veränderungen des Stumpfes der Schaft fortlaufend von dem Orthopädietechniker angepasst werden kann (1, 4). Gleichzeitig kann die kostengünstige Produktion in Höhe von 1.000 bis 3.000 Euro dem Patienten einen schnelleren Zugang zur Definitivprothese ermöglichen, da die individuelle Prüfung durch die Kostenträger vereinfacht werden kann (4, 10). Ein weiterer Vorteil ist neben dem individuellen Design, die Möglichkeit der funktionalen Anpassung beispielsweise für die Ausübung bestimmter Tätigkeiten. Um einen hohen Tragekomfort für den Patienten zu gewährleisten, sollten Unterarmprothesen das Gewicht des menschlichen Körperteils nicht überschreiten. Hierbei bietet der 3D-Druck die Möglichkeit entsprechend der Wünsche des einzelnen Nutzers die Funktionen der Prothese anzupassen, um das Gewicht zu mindern (4, 11). Zusätzlich könnten die individuellen Anpassungen die Akzeptanz der Patienten für die Prothese steigern und in der Folge die psychologische Betreuung vereinfachen.

Die wesentlichen Herausforderungen bestehen in einer bislang wenig zentrierten Entwicklung von Prototypen. Hier gilt es vor allem wissenschaftliche Evidenz hinsichtlich einer Verbesserung des Therapiepfades zu sammeln und mögliche Vorteile bezüglich einer schnelleren Wiedereingliederung in den Beruf zu quantifizieren. Zusätzlich müssen sich die an der Rehabilitation beteiligten Akteure auf Veränderungen in ihren Tätigkeiten einstellen. Das Berufsbild des Orthopädietechnikers beispielsweise verändert sich durch den 3D-Druck, da die Programmierung und Bedienung von 3D-Druckern erlernt werden muss und die Handarbeit obsolet wird. Zusätzlich sind die für eine Prothese verwendeten Materialien, die gleichzeitig mit dem 3D-Drucker bearbeitet werden können, aktuell noch beschränkt. Materialien die für Medizinprodukte eingesetzt werden, müssen eine Biokompatibilität der Normreihe EN ISO 10993 nachweisen. Dieser Nachweis konnte bisher von diversen Materialien nicht ausreichend erbracht werden (1, 4, 12).

Förderung der Forschungsprojekte intensivieren

Prothesen aus dem 3D-Drucker haben das Potenzial durch die schnelle Anpassung eine Verbesserung der Rehabilitationsmöglichkeiten darzustellen und eine schnellere Rückkehr in den Alltag und die Erwerbstätigkeit zu ermöglichen. Da bisher primär Prototypen entwickelt werden, bedarf es weiterer wissenschaftlicher Evidenz, um in die Regelversorgung aufgenommen zu werden. Die Bundesregierung unterstützte in den letzten drei Jahren Forschungsprojekte für Prothesen und Orthesen aus dem 3D-Drucker mit circa 2,5 Millionen Euro (12). Hier sollte entweder der Austausch intensiviert oder die Entwicklung zentralisiert werden, um die Forschung zu fördern. Zusätzlich könnte eine einheitliche Erstattung im Leistungskatalog der GKV in Zukunft hilfreich sein, um die individuelle Antragsprüfung zu vermeiden und in der Folge die Erstattung zu beschleunigen (1, 4, 12).

Kontakt

E-Mail:

atlas-itg@uni-wh.deInnovation im Gesundheitswesen

Alfred-Herrhausen-Straße 50

58448 Witten, Deutschland